Решения проблемы износа подшипников

Преждевременный износ деталей наступает по разным причинам. Выявление и исключение этих факторов позволяет продлить срок эксплуатации узлов и оборудования. Благодаря изделиям, эффективно работает множество механизмов.

Подшипники — деталь, которую используют во многих отраслях промышленности, машиностроении. Каждое изделие имеет свой ресурс. Когда этот ресурс заканчивается, деталь выходит из строя. Независимо от того, где применяется подшипник, признаки его износа приблизительно одинаковые.

Если из строя выходит колесный подшипник, при движении машины появляется посторонний шум: рокот, гул, который отчетливо слышен, когда авто выполняет поворот. Также характерным признаком износа является свободное движение рулевого колеса. Иногда на неисправность указывают проблемы в работе ABS.

Продолжая ездить с таким дефектом, можно столкнуться с серьезными последствиями для главного моста и системы рулевого управления. Высока вероятность попасть в аварию.

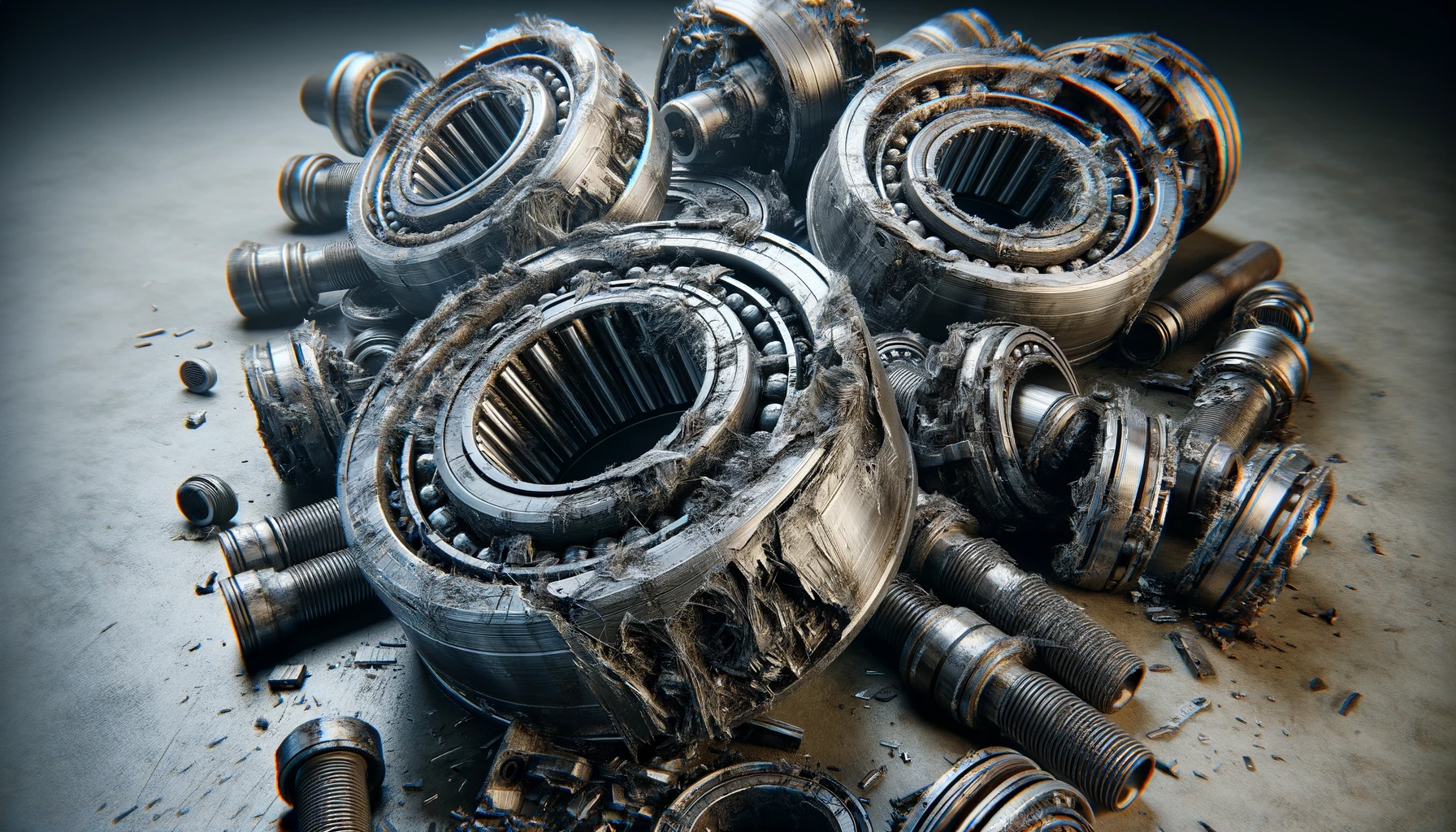

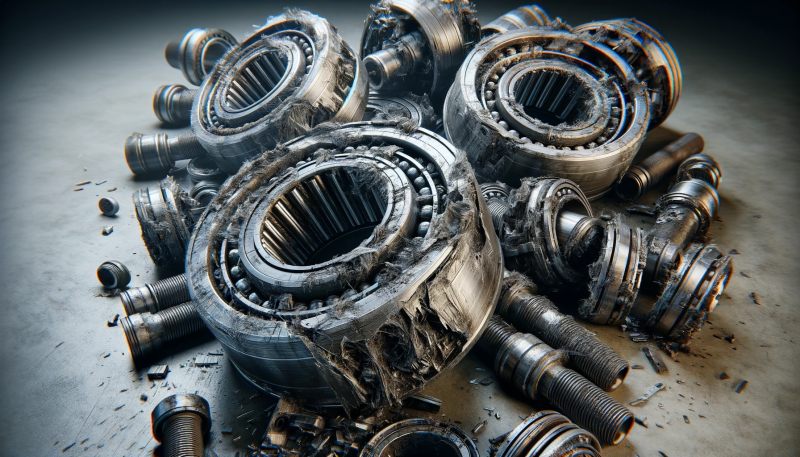

В машиностроении подшипник, который вышел из строя, работает с увеличенной вибрацией, повышается температура корпуса, появляется посторонний шум. В подшипниках качения чаще всего изношены тела и дорожки качения. Из-за этого возникают выкрашивания и усталость металла, царапины и трещины.

Преждевременный износ деталей наступает по разным причинам. Выявление и исключение этих факторов позволяет продлить срок эксплуатации узлов и оборудования. Благодаря изделиям, эффективно работает множество механизмов. Ведь подшипники используют в литейном производстве, электротехнике, химической и термической обработке, в кузнечном производстве и многих других отраслях.

Анализ причин износа подшипников

Основных причин износа подшипников существует несколько. Если отнестись к выявлению этих факторов ответственно и вовремя устранить их, деталь может прослужить долго.

Смазывание

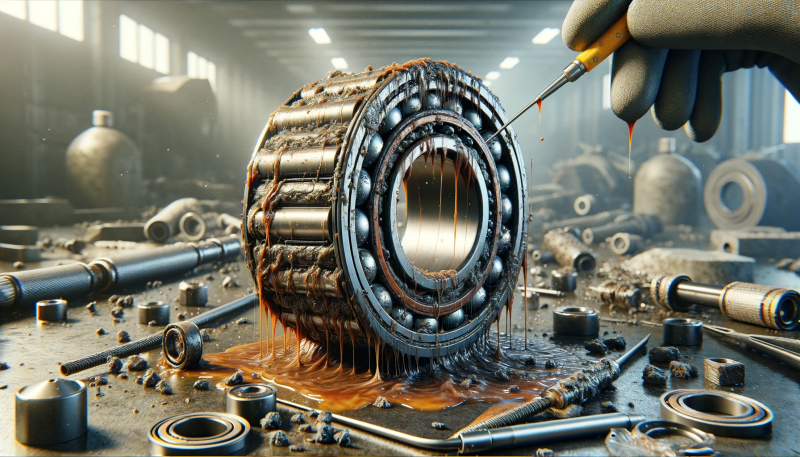

Около 36% неисправностей узлов объясняются неправильным смазыванием. Например, если специалист выбрал неправильный состав (не подходящий под условия эксплуатации изделия), высока вероятность повреждения детали.

Бывает так, что смазки недостаточно для корректной работы подшипника и уменьшения трения. В этом случае устройство функционирует всухую. Смазочный материал также может вытечь, если установлено некачественное уплотнение.

Проблему недостаточного смазывания можно решить, добавив смазку в нужном количестве. Но вопрос неправильного подбора средства это не решит. При повторном смазывании также важно придерживаться чистоты. Ведь попадание загрязнений чревато поломкой узла. Пыль и грязь могут оставаться на конце смазочного пистолета, и после этого загрязнения поступают в подшипник.

Когда узел функционирует на высоких скоростях вращения, ему не нужно большого объема смазочного материала. Объем смазки определяют конструкция детали и сфера, в которой ее применяют.

Густое средство используют, чтобы обеспечить дополнительное уплотнение. Здесь без большого количества смазки уже не обойтись. Лишний состав аккуратно убирают бумажным полотенцем.

Чтобы смазка равномерно распределялась по корпусу узла, его держат за внутреннее кольцо и в это время проворачивают за внешнее. Считается, что оптимальное смазывание происходит после того как деталь проработала в механизме несколько часов.

Перегрузка и перегрев

Перегрузка наступает в том случае, если выбран подшипник, который не выдерживает нагрузок эксплуатации.

Перегревается устройство из-за дефектов монтажа детали. Также если элементы качения двигаются по поврежденным дорожкам качения или таким, которые плохо смазаны, это вызывает избыточное трение. Трение провоцирует тепло, отчего подшипник нагревается. Чем больше дефекты, тем выше температура. Как вариант, перегрузка может появиться из-за попадания грязи и других инородных частиц.

Перегрузка и перегрев подшипника вызывают уменьшение твердости металла. Снижается допустимая нагрузка. Деформируются элементы устройства. Ухудшается или полностью разрушается смазка.

К методам предотвращения перегрузки и перегрева узла относят систематический осмотр состояния изделия. Смазки должно быть достаточное количество. Следует проверить, правильно ли установлено устройство, и обеспечить эффективный функционал механизма отвода тепла.

Загрязнение

Около 14% причин преждевременного износа узлов приходятся на загрязнения. К этому могут привести неэффективные уплотнения. Инородные частицы бывают абразивными. Такие включения ухудшают состав смазки и повреждают дорожки качения.

Если вы предполагаете загрязнение, лучше сразу осмотреть узел. Если повреждения значительные, деталь заменяют новой. Ведь если этого не сделать своевременно, может повредиться дорогостоящее оборудование.

Защитить подшипник от загрязнений может правильно подобранное уплотнение, нужного размера. Оно должно быть зафиксировано плотно, только тогда через него не будет проникать пыль. Также установку детали, уплотнительных элементов и смазывание необходимо производить в чистоте.

Технические решения

Если вы хотите, чтобы оборудование прослужило дольше, нужно подойти ответственно к выбору деталей. Они должны быть качественными. Соответствующие эксплуатационные характеристики способны обеспечить надежные детали от проверенных брендов. Экономить нет смысла. Ведь ремонт и регулярная замена дешевых изделий стоит дороже, чем длительное функционирование одной качественной детали.

Более того, слишком дорого обходится предприятию ремонт узла и простой оборудования. Теряются заказчики.

Грамотный выбор подшипников увеличивает эффективность применения механизмов и экономит расход материалов. Первым делом, выбирая узел для оборудования, следует обратить внимание на то, где планируется разместить подшипник. Если вал небольшой, подойдет шариковый или игольчатый формат. Для валов значительного радиуса выбирают подшипник с шариками или роликами сферического типа.

Когда участок установки ограничен в радиальном направлении, следует купить устройство с небольшим поперечным сечением. Игольчатую деталь специалисты рекомендуют использовать с внешним штампованным кольцом, без одного кольца. Если участок ограничен по оси, подойдет шариковый формат однорядного типа или роликовое изделие из узких серий.

Размер нагрузки и в каком направлении она приходится — один из основных факторов, который позволяет выбрать вид и величину узла. Если нагрузки невысокие, а диаметр вала небольшой, стоит присмотреться к шариковым подшипникам. Большие нагрузки и большие диаметры валов выдерживает роликовое изделие. Его преимущество в жесткости. Устройство, в котором отсутствует сепаратор, также предназначено для того чтобы выдерживать высокие нагрузки.

Исключительно осевую нагрузку воспринимают упорные узлы. Для радиальных нагрузок выпускают игольчатые роликовые изделия, а также модели с цилиндрическими роликами. У последних отсутствуют борта на одном кольце. Когда нагрузка комбинированная, подойдут шариковые радиальные устройства упорные и подшипники, оснащенные коническими роликами.

Для высоких скоростей вращения производят шариковые узлы. Радиальные нагрузки выдерживают радиальные упорные изделия.

Выбирая подшипники, также следует учесть несоосность вала и корпуса. Если несоосность присутствует, узлы после установки перекашивает. Вал изгибается, на детали приходятся высокие динамические нагрузки. Чтобы узлы были работоспособными, в этом случае пригодятся самоустанавливающиеся изделия с шариками.

Когда нагрузки высокие, лучше взять сферические подшипники с роликами.

Мониторинг состояния подшипников

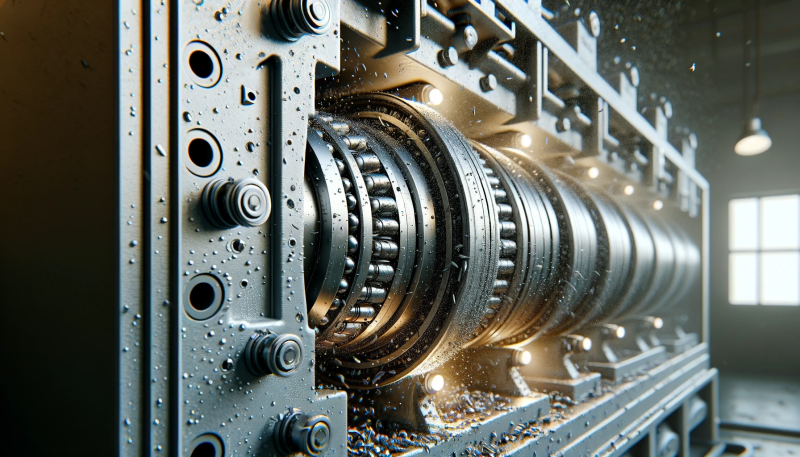

Только постоянный мониторинг состояния узлов помогает своевременно определять поломки, устранять их или заменять узлы новыми. При этом необязательно останавливать оборудование. Для этого существуют специальные инструменты и системы. Контрольно-измерительные приборы помогают определить соосность, измерить крутящий момент, вибрации и другие дефекты в работе устройств.

Регулярный мониторинг и своевременное реагирование помогают избежать поломки крупных деталей габаритного оборудования и аварий, потерять заказы и соответственно прибыль.

Современные технологии смазки

Чтобы правильно смазать подшипник, нужно иметь необходимые знания и практические навыки. Упрощает процесс смазывания современная автоматизированная технология смазки.

К преимуществам автоматизированных систем смазки относят следующие.

1. Удается увеличить срок эксплуатации узла в 4 раза. Ведь смазочный материал элементы механизма подают в точки трения периодически и порционно.

2. Исключаются ошибки смазочного процесса, основанные на человеческом факторе.

3. Уменьшается расход на ремонтные работы и техническое обслуживание.

4. Благодаря эффективному дозированию, сокращается расход смазки,.

5. Уменьшаются расходы от простоя оборудования.

Автоматизированная система смазки позволяет минимизировать износ подшипников. Смазывание происходит чаще. Если этим занимается специалист, он может недостаточно или слишком много залить смазки. Это способствует повышению трения и перегреву, вызывает сопротивление вращению узлов и дефекты уплотнительных элементов.

Автоматизированная система не требует останавливать оборудование. Когда смазыванием занимаются операторы, по технике безопасности требуется остановка техники. Автоматическая смазка безопасно подает нужный объем смазочного материала к узлам, втулкам и другим точкам в нужное время.

Организационные решения

Чтобы эксплуатация деталей была эффективной, важно обучать персонал, как правильно использовать и ухаживать за подшипниками. Существуют правила по надзору, диагностике и ревизии комплектующих. Механики должны обеспечить продолжительный срок службы оборудования. Даже возникновение новой техники и технологий проведения ремонтных работ не смогли заменить грамотную организацию по уходу надзору за состоянием подшипников.

Чтобы смазка добавлялась в узел систематически, на предприятии составляют график работ. Грамотная эксплуатация и обслуживание устройств обеспечивают надежный функционал оборудования. Во время использования детали должны подвергаться систематическому мониторингу и ревизии, исходя из установленных сроков.

Мероприятия по уходу за комплектующими подразумевают проверку температуры, до которой нагревается подшипник, определение и устранение причин, вызывающих перегрузку. Предприятие берет на себя процесс обучения персонала техническому обслуживанию подшипников. Также немаловажно внедрение программ обучения и повышения квалификации.

Специалисты должны уметь отслеживать наличие и состояние смазки. Если отсутствует автоматизированная система смазывания, персонал обучают, в каком количестве и как наносят смазочный материал, по каким критериям выбирают тип смазки. Также немаловажно следить за шумом, который появляется при работе оборудования, сверять состояние уплотнителей. Важно знать, что делать, чтобы предохранить узлы от попадания внутрь грязи.

Температура деталей, функционирующих в нормальных условиях, не может превышать 50…60 градусов. На обучении персонал узнает, что чрезмерный нагрев изделий возможен из-за использования низкокачественной или неподходящей по типу смазки. Специалист также должен убедиться в том, что в подшипнике отсутствует грязь. Проверяется узел и на правильную сборку.

После правильной сборки подшипник должен легко «ходить», без заеданий. Допускается небольшой ровный шум.

1. Опытный специалист знает, что глухой шум с прерыванием указывает на грязь, попавшую в узел.

2. Звенящие металлические звуки появляются при отсутствии смазочного материала.

3. Когда возникают скрежет и стуки, можно заподозрить разрушение тел качения или сепаратора.

Регулярное техническое обслуживание подразумевает отслеживание состояния уплотнителей. Если имеются утечки, происходящие по причине плохих или изношенных, неправильно установленных уплотнителей, ситуацию нужно исправить как можно скорее.

Ревизию небольших подшипников проводят раз в 1-1,5 года. Если узлы крупные и монтированы в ответственном оборудовании, мониторинг осуществляют по плану раз в 2 месяца. Когда в окружающем пространстве много пыли и влаги, анализ состояния подшипников инициируют каждые 3 месяца.

Под ревизией деталей понимают проверку состояния и качества дорожек, тел качения и сепараторов. Важно определить радиальный и осевой зазоры, насколько плотно посажены кольца устройства.

Планирование и осуществление регулярного технического обслуживания узлов позволяют предотвратить износ комплектующих.

В большинстве случаев подшипниковый узел изнашивается раньше техники, в которой он монтирован. Поэтому деталь необходимо своевременно обслуживать или устанавливать новое изделие. Неожиданный сбой в работе устройства может обойтись в круглую сумму, предприятие также теряет своих заказчиков.

Однако на самом деле неисправности и дефекты появляются постепенно. Регулярный мониторинг обеспечивает нужную безопасность и максимальное время использования подшипника. Только обученный персонал может определить поломку и устранить ее. Также не стоит забывать о применении специальных измерительных приборов, которые дают понять, в чем проблема сбоя.

- Комментарии